Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Die Hochdielektrizitätskonstante Gate Dielectric und Metal Gate Technology (im Folgenden als HKMG bezeichnet) ermöglicht das MOORE -Gesetz am 45/32 NM -Knoten. Der aktuelle HKMG -Prozess verfügt über zwei Mainstream -Integrationsschemata, nämlich "First Gate" und "Back Gate". Das [Gate "wird auch als austauschbares Tor bezeichnet (im Folgenden als RMG bezeichnet). Bei Verwendung dieses Prozesses muss der Dielektrikum mit hohem Dielektrizitätskonstant nicht durch einen hohen Temperaturschritt gehen, sodass der VT -Offset klein ist und der Die Zuverlässigkeit des Chips ist höher. Daher ist die Branche eher dazu neigt, den RMG-Prozess bei der Herstellung von Hochleistungschips auszuwählen. Der RMG-Prozess beinhaltet jedoch mehr Prozessschritte und konfrontiert mehr Prozessschwierigkeiten und Entwurfsbeschränkungen. Eine der Schwierigkeiten ist das Flachheit ist äußerst schwer zu erreichen.

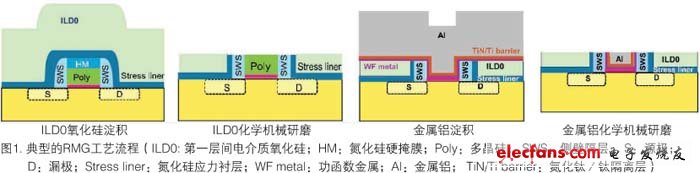

Der typische RMG -Prozessfluss umfasst (Abb. 1): die Bildung einer temporären Polysilicon -Gate -Struktur, die Ablagerung eines ersten Zwischenschichtdielektrikums (ILD0) Siliziumoxid, das chemische mechanische Polieren von ILD0, bis das temporäre Polysilicon -Gate vollständig ausgesetzt ist und die Ätzung entfernt das Polysilicon -Tor. Polar, Ablagerung von Arbeitsfunktionsmaterialien, Ablagerung von metallischem Aluminium und chemisches mechanisches Polieren von metallischem Aluminium. Als einer der RMG -Prozessschritte ist das chemische Mechanikpolieren von ILD0 für die glatte Bildung der HKMG -Struktur von entscheidender Bedeutung.

Da die Gate -Struktur eine sehr strenge dimensionale Kontrolle (WIW und WID) erfordert, führt das Fehlen eines Prozesses, der die endgültige Polierdicke streng steuert, zu einer Reihe von Prozessintegrationsproblemen wie dem Gate -Widerstand und einer unzureichenden Gate -Füllung. Quellen-/Abfluss -Exposition und mehr. Diese Probleme werden letztendlich die Leistung des Chips beschädigen. Um die hervorragende Leistung und Zuverlässigkeit des Chips zu gewährleisten, muss der Herstellungsprozess die Dickdifferenz von WIW, WID und WTW strikt steuern.

Applied Materials hat erfolgreich einen dreistufigen CMP-Verfahren für die Reflexion® LK-Maschine entwickelt, um Probleme mit WIW, WID und WTW-Dicke während des chemischen mechanischen Polierens von ILD0 zu beheben. Im ersten Schritt (P1) wird das Schleifen den größten Teil des dielektrischen Materials ILD0 entfernt. Der zweite Schritt (P2) wird mit FA fortgesetzt und stoppt, nachdem sie die Siliziumnitridschicht im Gate -Bereich kontaktiert hat. Der dritte Schritt (P3), das Tor, die Siliziumnitridschicht in der Region ist vollständig abgenutzt und das Polysilicon -Tor wird vollständig freigelegt. Abbildung 2 zeigt den gesamten Prozess der Silica -Kornentfernung im Grabenbereich während der ILD0 CMP.

Experimentelle Details

Die Reflexion® -LK -Schleifmaschine der angelegten Materialien umfasst eine FA -Schleifscheibe und zwei Standard -Drehscheibenscheiben mit einem Titan Contours -Schleifkopf, der den Druck in fünf separaten Zonen steuert (Abbildung 3). Die FA -Schleifscheibe ist mit einer schlampenfesten Schleiftrolle und einem schlampenfreien P6900 -Basispolierkissen aus 3M ausgestattet. Die Aufschlämmungsscheibe wurde mit einem von Dow Chemical Co., Ltd. hergestellten IC1010TM -Polierkissen ausgestattet, und ein von 3M Company hergestellter Polierpadel -Reparaturpinsel. P1 verwendet eine Semi-Sperser-SS-12-Silica-Aufschlämmung, die von der Cabot Corporation hergestellt wurde. P2 verwendet eine Fa -Schlämmung; und P3 verwendet eine dedizierte Aufschlämmung.

In diesem Artikel werden die Verwendung einer vereinfachten Gate -Struktur (Abbildung 4) zur Bewertung der Leistung verschiedener Prozesse vereint. Die Struktur des Gate -Bereichs ist von oben nach unten: Siliziumoxid/Siliziumnitrid/Polysilicon/Gateoxid/einkristalles Silizium und [Rille "bezieht sich auf den Bereich zwischen dem Tor und dem Tor (Struktur: Siliziumoxid)/monokristallines Silizium ). In der Messfläche mit einer Größe von mehr als 50 μm wurde die Filmdicke unter Verwendung von Nanotm 9010b aus Nanometrie gemessen. Für Messpunkte mit einer Gate -Größe von weniger als 100 nm ist die Beobachtung von Längsschnitt -Abschnitten durch Rasterelektronenmikroskopie (SEM) erforderlich In diesem Artikel wird ein Teil der Probe durch mechanische Aufteilung erhalten, um den Längsschnitt des Wafers zu erhalten; ein weiterer Teil der Probe wird teilweise durch einen fokussierten Ionstrahl (FIB) geschnitten, um den Längsschnitt zu enthüllen.

Resultate und Diskussion

P3 erfordert eine nicht selektive Aufschlämmung

Da die Flachness-Anforderung nach P3 sehr streng ist, verwendet das Schleifen von P3 eine nicht selektive Aufschlämmung. Die Aufschlämmung hat eine beträchtliche Schleifrate für Siliziumnitrid, Siliziumoxid und Polysilicium. Erstens muss die Schleifrate von Siliziumnitrid hoch genug sein, um eine vollständige Exposition des Polysilicon -Tors zu gewährleisten. Wenn die Polierrate von Siliziumoxid signifikant niedriger ist als die von Siliziumnitrid und Polysilicium, kann die Rillenregion signifikant konvex sein und sich mit Übergrenzung verschlechtern. Wenn die Polierrate von Polysilicium signifikant niedriger ist als die von Siliziumnitrid und Siliziumoxid, ist die Höhe der Höhe zwischen dem Tor und dem Graben sehr empfindlich gegenüber unzureichendem oder übermäßigem Mahlen. Die Verwendung einer nicht selektiven Aufschlämmung verringert die Variation der Höhenunterschiede zwischen dem Tor und dem Graben aufgrund der verschiedenen P3-Fräszeiten.

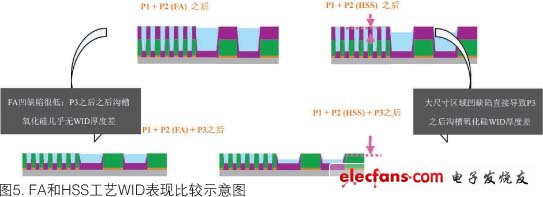

P2 FA -Prozess kann die Wid -Dicke -Differenz von Grabensiliciumoxid nach P3 reduzieren

Der FA -Prozess wurde häufig zum direkten Mahlen der Flachgraben -Isolation (STI) verwendet. FA kann selektiv auf der Oberfläche von Siliziumnitrid stoppen und eine hervorragende Polierflatheit und niedrige konkave Defekte aufweisen. Ähnlich wie bei STI umfasst das Mahlen von ILD0 auch den Schritt, auf der Oberfläche des Siliziumnitrids zu stoppen. Dieser extrem niedrige Siliziumnitridverlust und sehr niedrige Siliziumoxid -Sparfehler machen FA zum Schlüssel zu WIW- und Wid -Dicke -Kontrolle im ILD0 -Schleifprozess. Im Gate-Dense-Bereich sind die konkaven Defekte aufgrund der geringen Merkmalsgröße unabhängig vom FA-Verfahren oder dem hochselektiven Schlamm (HSS) im Allgemeinen niedrig (Abb. 5). In der peripheren Region kann die Merkmalsgröße jedoch 50 Mikrometer oder mehr erreichen. Der HSS -Schleifprozess erzeugt jedoch im Allgemeinen erhebliche konkave Defekte (> 200?), Während der FA -Schleifprozess immer noch niedrige konkave Defekte beibehält (<50?).

Daher wird die Dickdifferenz des Grabensimasoxid -Wid nach dem FA -Prozess und des HSS -Prozesses verglichen, der erstere ist signifikant niedriger als der letztere. Da P3 eine nicht selektive Aufschlämmung verwendet, führen die hohen Konkavenfehler nach P2 nach P3 direkt zu einem hohen Unterschied in der Wid-Dicke des Grabensiliconoxids (Abb. 5). Der Unterschied in der Wid -Dicke nach p3 ist deutlich aus dem SEM -Foto des Längsabschnitts des Wafers zu erkennen.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.